Introducción del producto del proveedor de máquinas de alambre de contacto ferroviario:

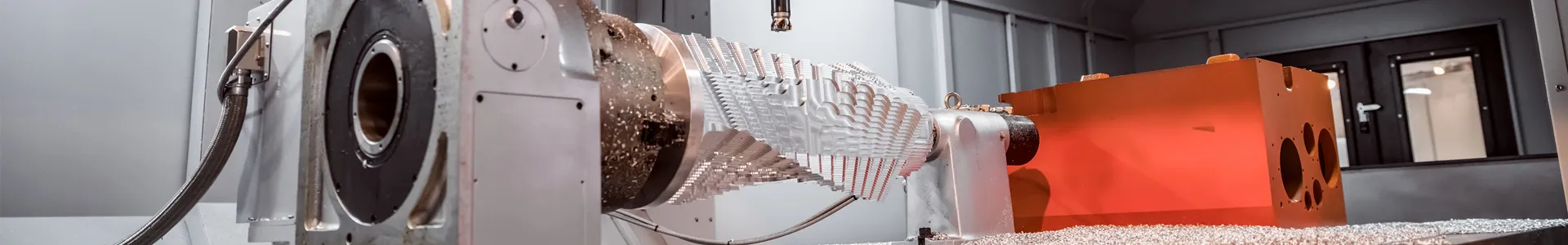

El proveedor de máquinas para alambre de contacto ferroviario de konform es un equipo especialmente diseñado para procesar materiales de aleación de cobre en diversos alambres, materiales planos o perfiles. Este proveedor puede funcionar de forma continua, no requiere calentamiento ni fundición, ahorra energía y es muy eficiente. Es fácil de operar y estable, ideal para su uso en alambres y cables, accesorios electrónicos, hardware y otras industrias. Además, hemos combinado diversas tecnologías patentadas independientes para que el proveedor de máquinas para alambre de contacto ferroviario ahorre energía y sea más duradero, lo que lo convierte en una excelente opción para que muchas fábricas aumenten su capacidad de producción.

¿Cómo se puede utilizar la máquina formadora de aleación de cobre?

La máquina formadora de aleaciones de cobre se utiliza principalmente para producir alambres, barras planas y perfiles con formas especiales de diversos materiales de aleación de cobre, y se utiliza ampliamente en equipos de potencia, componentes electrónicos, fabricación de hardware, nuevas energías y otros sectores. La máquina formadora de aleaciones de cobre no solo mejora la eficiencia de producción mediante la extrusión continua, sino que también garantiza la consistencia dimensional y la calidad superficial de los productos. Es especialmente adecuada para empresas que necesitan grandes cantidades de productos de aleación de cobre de alta calidad.

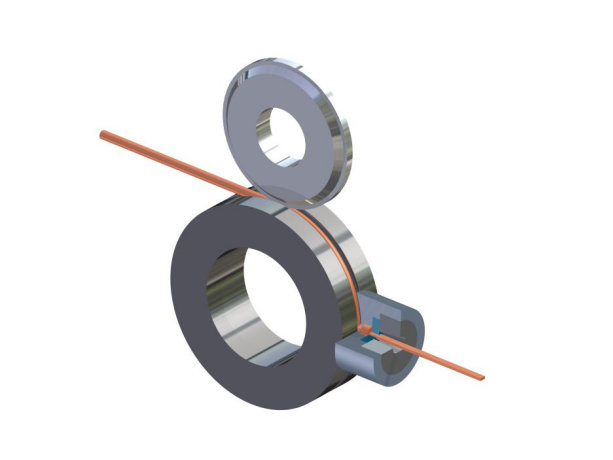

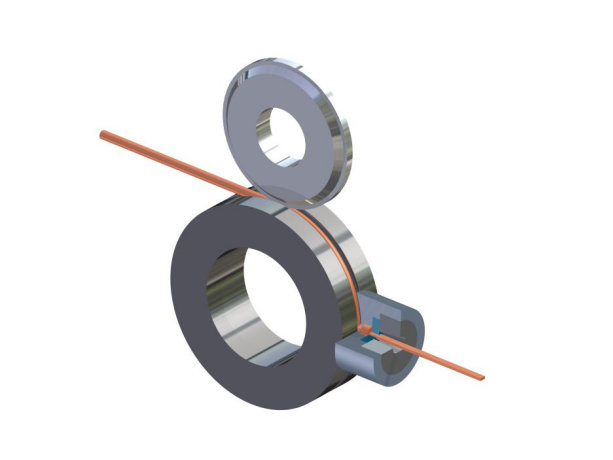

Diagrama esquemático del principio de extrusión continua:

Especificaciones de la máquina formadora continua de aleación de cobre:

| Modelo | TLJ400 | TLJ500 |

| Diámetro nominal de la rueda de extrusión (mm) | 400 | 500 |

| Potencia del motor principal (kW) | 250 | 355 |

| Diámetro de la varilla de cobre (mm) | 20 | 25 |

| Ancho máximo del producto (mm) | 170 | 260 |

| Diámetro del producto de varilla redonda (mm) | 8~90 | 12~100 |

| Área de la sección transversal del producto (mm2) | 75~2000 | 300~3200 |

| Productividad (kg/h) | 1200 | 1800 |

¿Cómo realizar el mantenimiento y conservación de la máquina formadora de aleación de cobre continua?

Limpie el equipo regularmente: Mantener limpio el interior y el exterior de la máquina es fundamental para el mantenimiento diario. Las virutas de cobre, las manchas de aceite y el polvo deben limpiarse a tiempo después de cada uso para evitar que la acumulación de residuos afecte el funcionamiento del equipo. Preste especial atención a áreas clave como el área del molde y cerca de la rueda de extrusión para evitar obstrucciones y un mayor desgaste.

Revise el sistema de lubricación: La lubricación es crucial para el funcionamiento de la máquina formadora continua de aleaciones de cobre. Verifique periódicamente si el nivel de aceite lubricante es suficiente y si la tubería está libre de obstrucciones. Según la frecuencia de uso, cambie el aceite lubricante regularmente para garantizar el correcto funcionamiento de todas las piezas móviles del equipo y prolongar su vida útil.

Revise regularmente las piezas de desgaste: Las ruedas de extrusión, los moldes, los rodamientos, etc., son piezas de desgaste y su desgaste debe revisarse periódicamente. Si se detecta desgaste anormal o grietas, deben reemplazarse a tiempo para evitar fallas o paradas de la máquina debido a problemas menores.

Comprobación de calibración y apriete: Calibre la máquina formadora continua de aleaciones de cobre periódicamente para garantizar la correcta alineación de cada componente y evitar errores de producción por holgura. Asimismo, verifique la firmeza de cada perno y unión para evitar vibraciones o desprendimientos durante el funcionamiento.

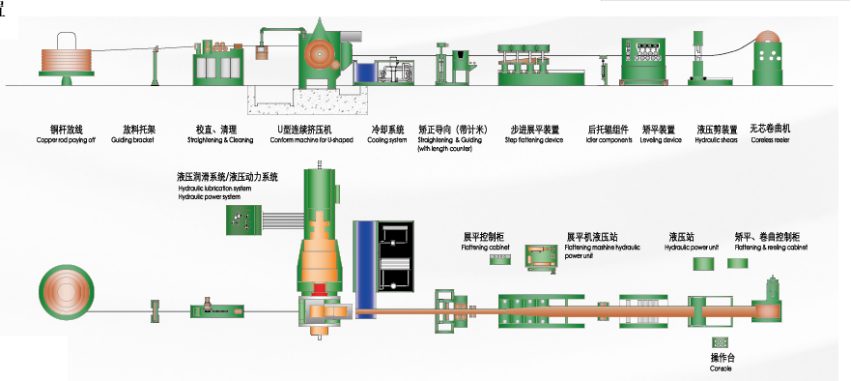

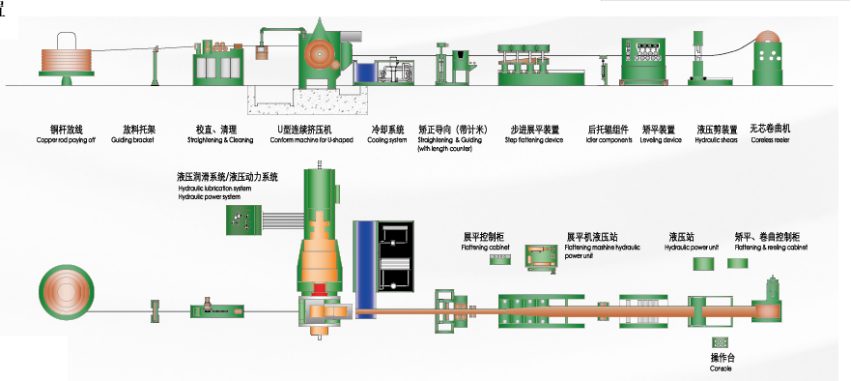

Disposición de la línea de producción deMáquina de conformado continuo para aleaciones de cobre

Nuestro soporte técnico:

Ofrecemos no solo equipos, sino también soluciones integrales de producción. Desde la asesoría técnica hasta la puesta en marcha in situ, colaboramos estrechamente con nuestros clientes para garantizar una implementación y un rendimiento óptimos. Para impulsar la innovación, el Centro de I+D de Konform está equipado con sistemas de prueba que abarcan desde 250 hasta 630 modelos, lo que permite a los clientes realizar ensayos de procesos con antelación y reducir el riesgo en el desarrollo de nuevos productos.