Línea de producción de extrusión continua para barras colectoras de aluminio

1. La línea de producción de extrusión continua para barra colectora de aluminio puede establecer diferentes procesos de extrusión y utilizar los métodos de aguja fija y de seguimiento para extruir tuberías con diferentes diámetros.

2. La línea de producción de extrusión continua para barra colectora de aluminio tiene un diseño de herramienta razonable, que puede reducir en gran medida el costo de producción

3. La línea de producción de extrusión continua para equipos de barra colectora de aluminio tiene un buen rendimiento de sellado, baja temperatura y es confiable y sensible.

Los principales usos de la línea de producción continua para barras colectoras de aluminio son:

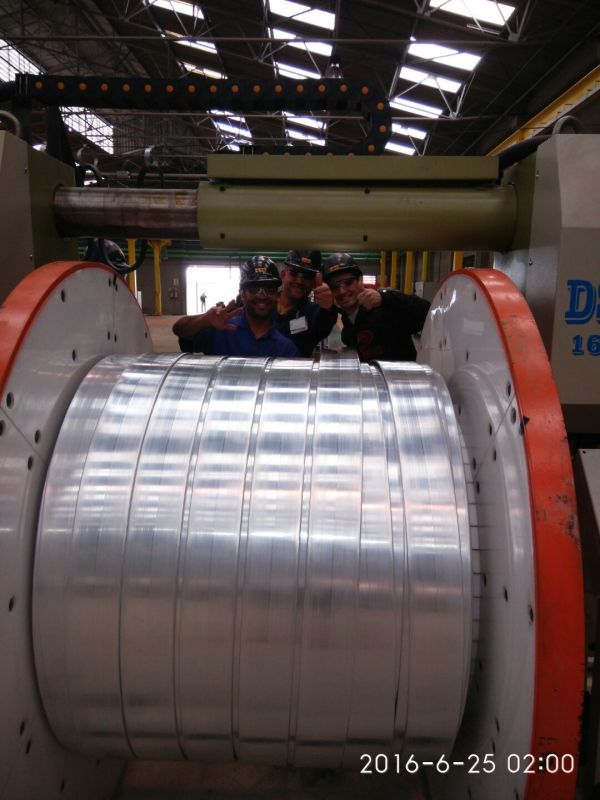

Producción de alambre plano de aluminio, alambre redondo de aluminio, conductor en forma de abanico, conductor de aluminio de forma especial ACCC, etc.

Especificaciones de la línea de producción de extrusión continua para barras colectoras de aluminio:

| Modelo | LLJ400 |

| Diámetro nominal de la rueda de extrusión (mm) | 400 |

| categoria de producto | pelotón de aluminio |

| Potencia del motor principal (kW) | 250 |

| Diámetro de la varilla de aluminio (mm) | 2×15/15 |

| Ancho máximo de producto (mm) | 170 |

| Área de la sección transversal del producto (mm2) | 75~2000 |

| Productividad (kg/h) | 600/900 |

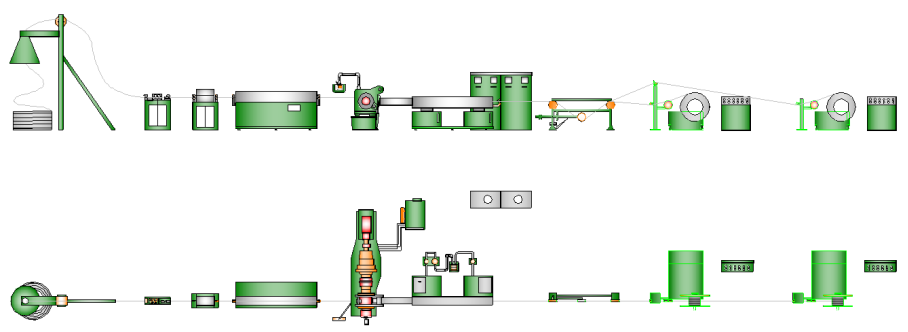

Disposición de línea de laLínea de producción de extrusión continua para barras colectoras de aluminio:

Nuestra ventaja:

La innovación tecnológica siempre ha sido el motor de nuestro progreso. Utilizamos varios medios tecnológicos avanzados para realizar una investigación profunda y exhaustiva sobre el proceso de extrusión continua.

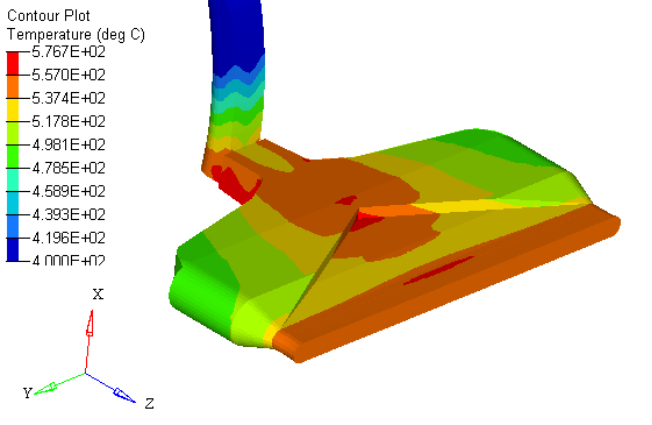

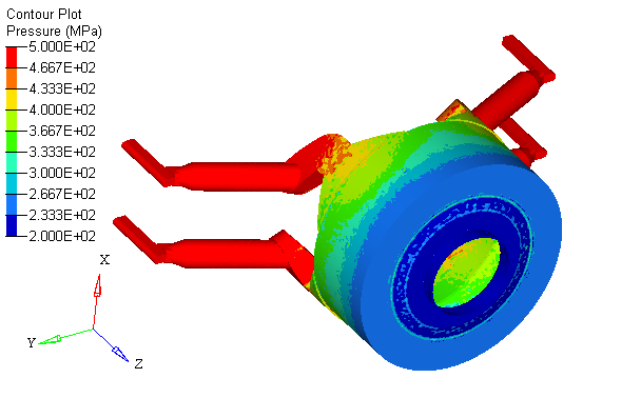

El software avanzado de simulación numérica de formación de plástico se utiliza para analizar el campo de velocidad, el campo de tensión y el campo de temperatura del material metálico en la zona de deformación de extrusión continua, y las cargas del equipo y las herramientas se determinan en consecuencia. Para garantizar la fiabilidad del diseño.

Utilizando el software de diseño 3D, se lleva a cabo el diseño estructural del host y las herramientas, y se realiza el cálculo de resistencia de elementos finitos para los principales componentes de tensión, asegurando así el alto nivel de diseño.