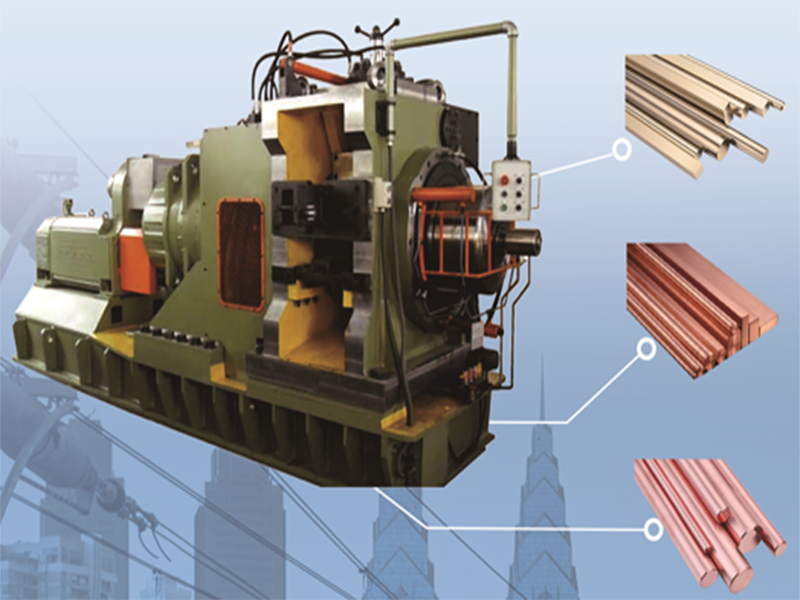

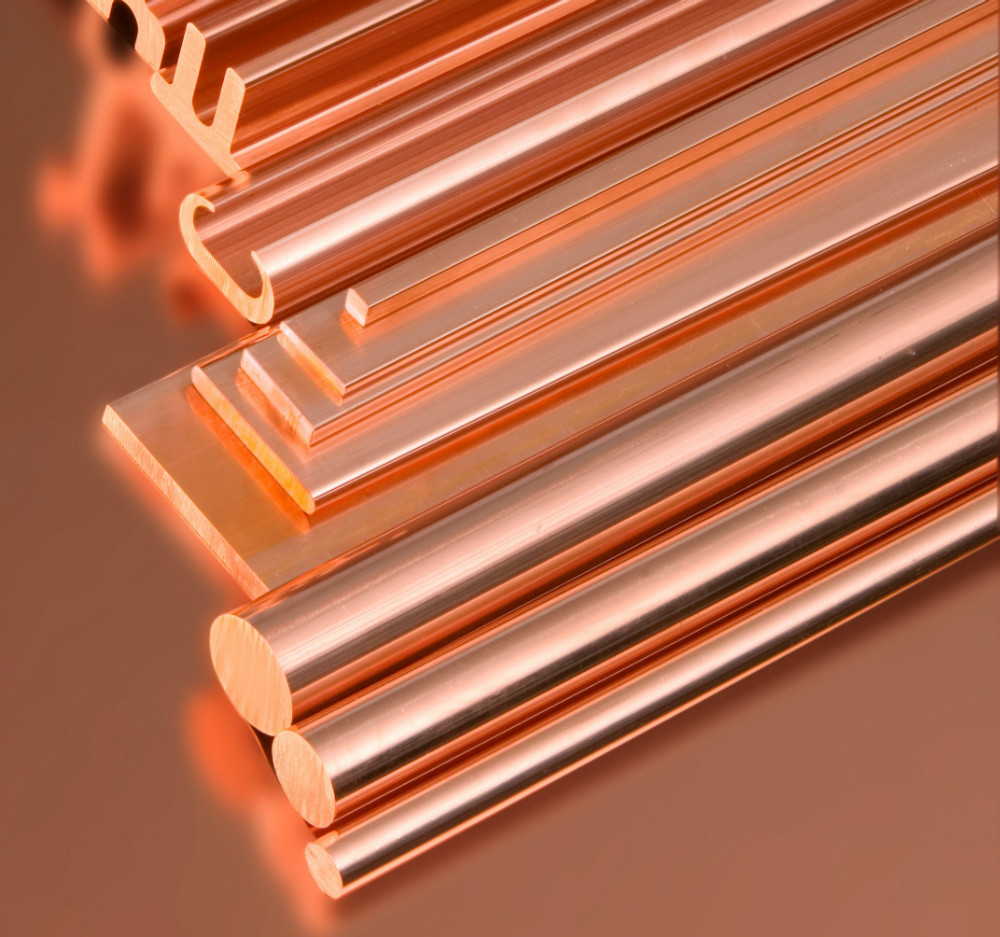

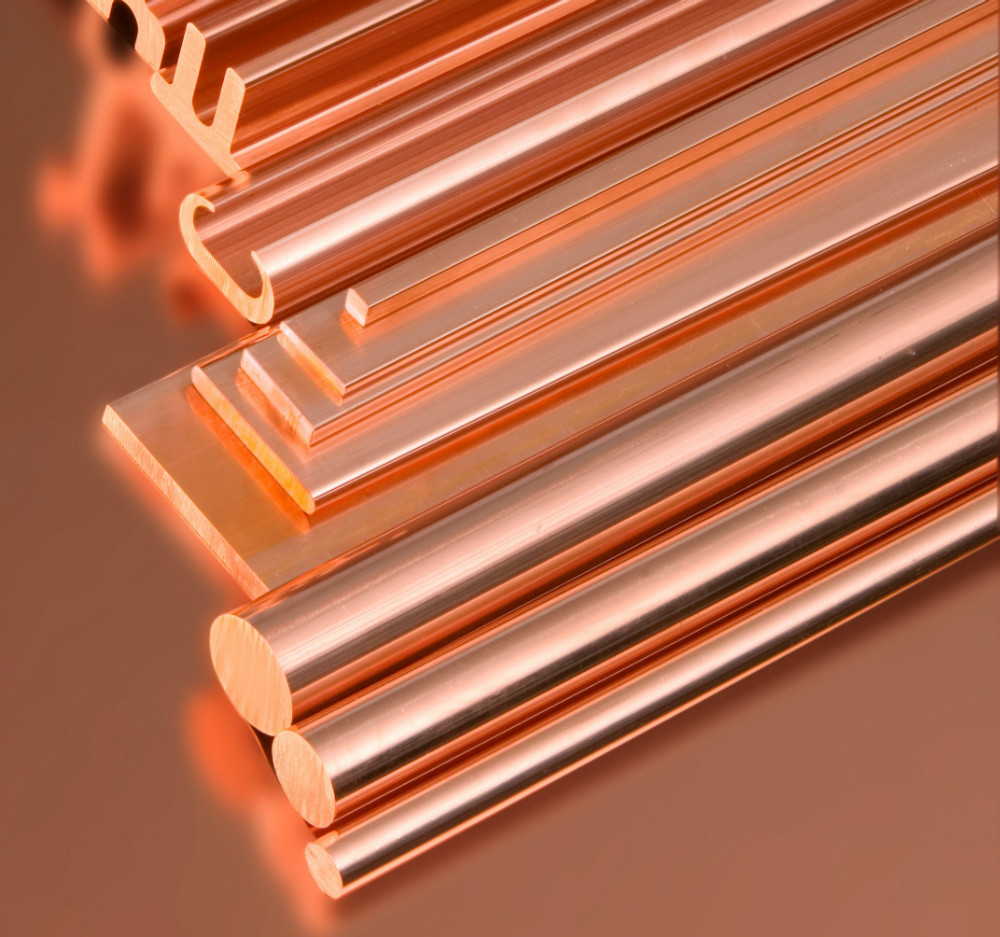

Usos principales de la máquina de extrusión continua para alambre rectangular:

La máquina de extrusión continua para alambre rectangular produce varias especificaciones de barras de cobre, barras de cobre, perfiles de cobre.

Ventajas clave de la máquina de extrusión de alambre rectangular:

La reducción de procedimientos de trabajo y un flujo de proceso simplificado optimizan la producción y ahorran tiempo. El uso de materiales también se optimiza para una mayor eficiencia.

El calor por fricción generado por la máquina de extrusión de alambre rectangular se aprovecha completamente durante el funcionamiento, lo que elimina la necesidad de etapas separadas de calentamiento y recocido, lo que reduce significativamente el consumo de energía.

La máquina de extrusión de alambre rectangular funciona con cero emisiones, lo que la convierte en una solución de fabricación ecológica y sostenible.

El producto ofrece un rendimiento excepcional, ofreciendo alta precisión en las dimensiones, calidad de superficie suave y longitud continua sin limitación.

La máquina de extrusión continua de alambre metálico presenta un alto nivel de automatización, requiriendo una mínima intervención manual y manteniendo bajos los gastos operativos.

La máquina de extrusión continua de alambre metálico compacta tiene un diseño que ahorra espacio, lo que ayuda a reducir la inversión inicial tanto en equipos como en infraestructura de la planta.

La máquina de extrusión de alambre rectangular utiliza materias primas de tamaño uniforme, lo que simplifica la preparación y acelera la configuración de la producción.

Especificaciones deMáquina de extrusión continua para alambre rectangular:

| Modelo | TLJ350 | TLJ400 |

| Diámetro nominal de la rueda de extrusión (mm) | 350 | 400 |

| Potencia del motor principal (kW) | 160 | 250 |

| Diámetro de la varilla de cobre (mm) | 16 | 20 |

| Ancho máximo del producto (mm) | 100 | 170 |

| Diámetro del producto de barra redonda (mm) | 4,5~50 | 8~90 |

| Área de la sección transversal del producto (mm2) | 15~1000 | 75~2000 |

| Productividad (kg/h) | 780 | 1200 |

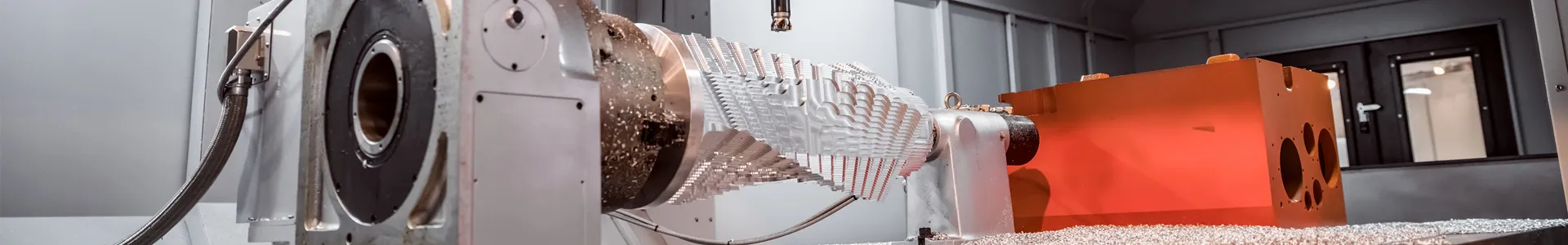

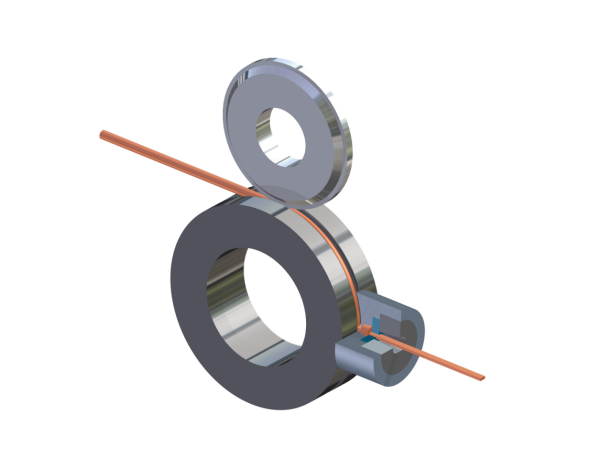

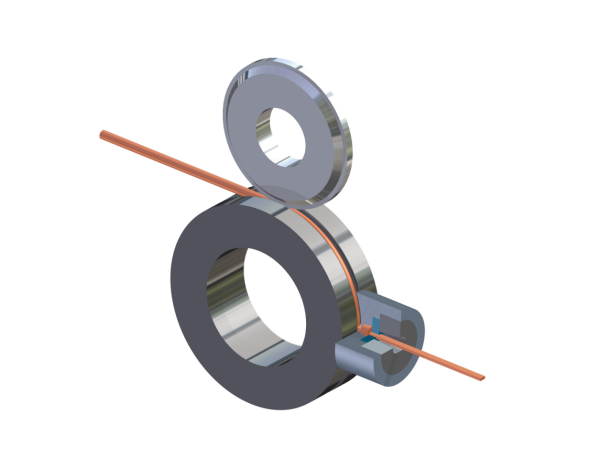

Diagrama esquemático del principio de extrusión continua:

La varilla metálica se introduce en la rueda de extrusión en rotación continua gracias a la fricción de la ranura. Al llegar al tope, la varilla se ve forzada a cambiar de dirección y entrar en la cámara de extrusión de la extrusora continua de alambre metálico desde la dirección radial. Con la alta temperatura y presión causadas por la fricción y la deformación, alcanzando la condición de deformación plástica, el material se extruye desde la abertura de la matriz para formar productos de sección sólida o hueca.

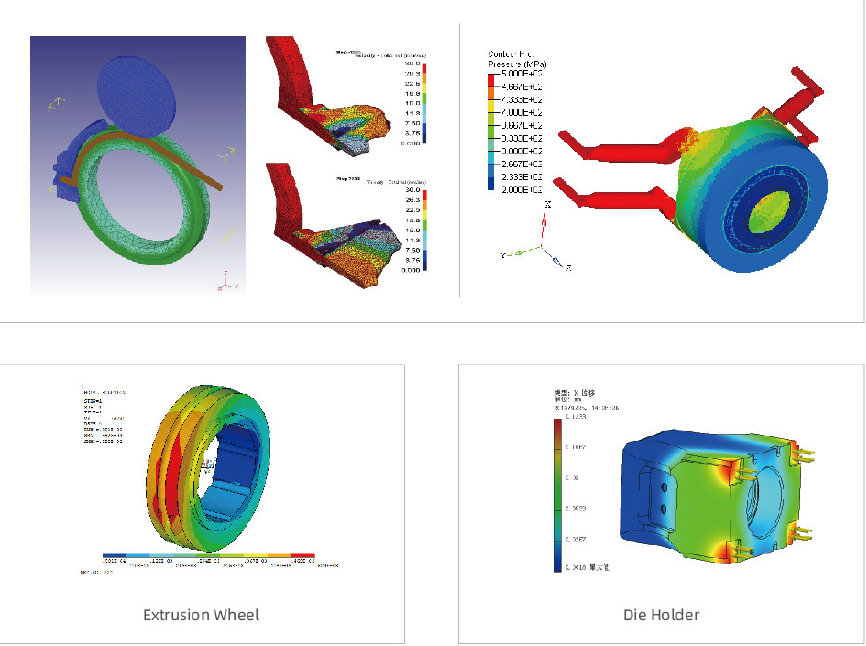

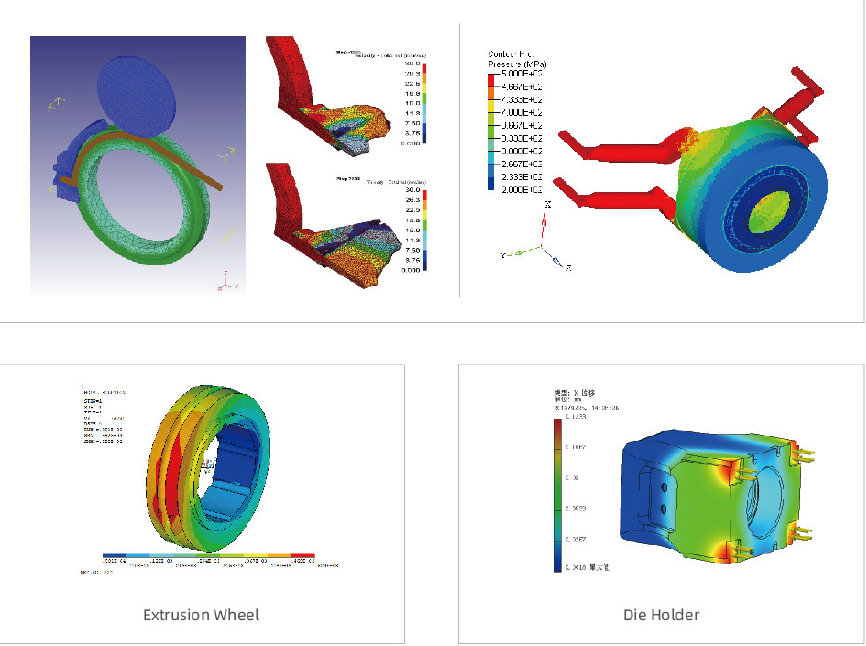

Tecnología Konform

Calculamos todos los parámetros relevantes del proceso basándonos en los últimos conocimientos tecnológicos sobre tratamiento térmico de metales no ferrosos. Mediante software avanzado de simulación numérica para conformado de plásticos, analizamos los campos de velocidad, tensión y temperatura de los materiales metálicos en la zona de deformación por extrusión continua para determinar la carga de los equipos y herramientas, y garantizar un diseño fiable. El módulo determina los valores óptimos a partir de las variables más importantes del proceso, como la rueda de extrusión, el material de la varilla, la cámara, la matriz y la refrigeración/especificaciones, para cada paso de la operación.

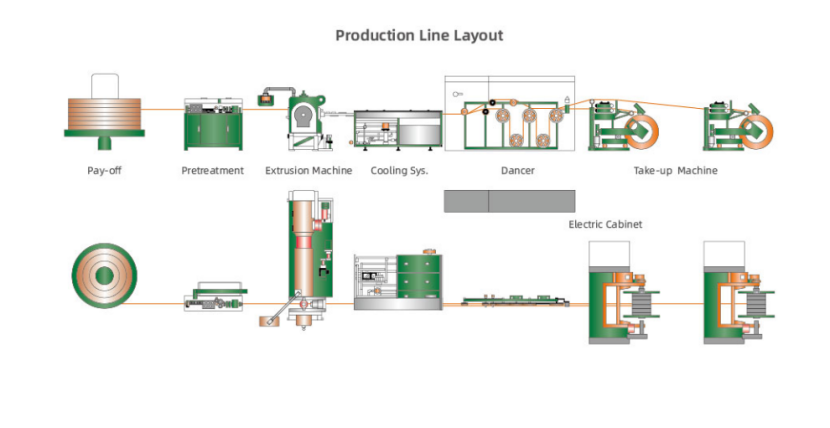

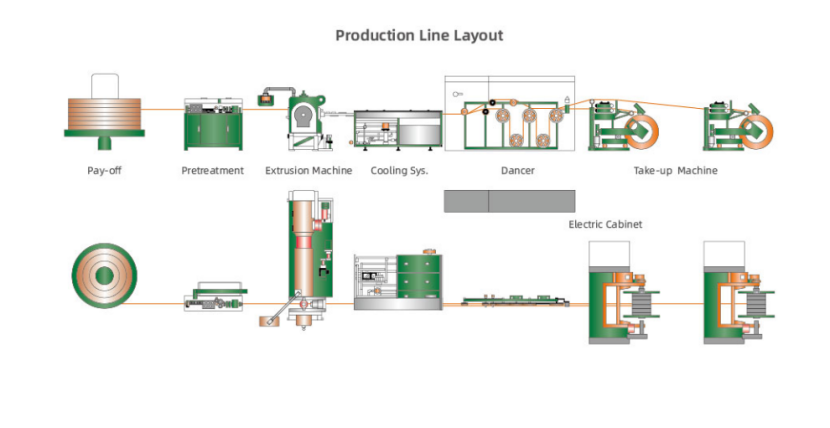

Disposición de la línea de producción:

Fabricación conforme:

Fabricamos nuestros productos con el máximo cuidado. Contamos con maquinaria de última generación de marcas de renombre mundial. Adquirimos materias primas y componentes de las mejores fuentes disponibles mediante nuestra extrusora continua de alambre metálico, tanto nacionales como internacionales, lo que garantiza nuestros rigurosos estándares de calidad internos. Trabajamos con un sistema de gestión de calidad acreditado por la norma ISO 9001:2008. Todo nuestro proceso de producción se lleva a cabo internamente y se realizan controles de calidad en cada etapa.

Con el respaldo de un sistema ERP que integra ventas, I+D, fabricación, compras y logística, podemos acortar considerablemente el ciclo de fabricación. Gracias a la transformación del diseño de pedidos a la configuración de pedidos, ahora podemos responder con prontitud a las diversas necesidades de nuestros clientes y entregar los pedidos con rapidez.